- Produkcja wiązek elektrycznych obejmuje projektowanie, produkcję i montaż.

- Kluczowym etapem jest stworzenie szczegółowego planu wiązki zgodnego z wymaganiami klienta.

- Wiązki mogą być standardowe lub dostosowane do indywidualnych potrzeb.

- Wysoka jakość i niezawodność wiązek są kluczowe dla ich zastosowania w różnych branżach.

- Proces produkcji wiązek wiąże się z wieloma wyzwaniami, które należy przezwyciężyć dla zapewnienia efektywności.

Proces produkcji wiązek elektrycznych: etapy i ich znaczenie

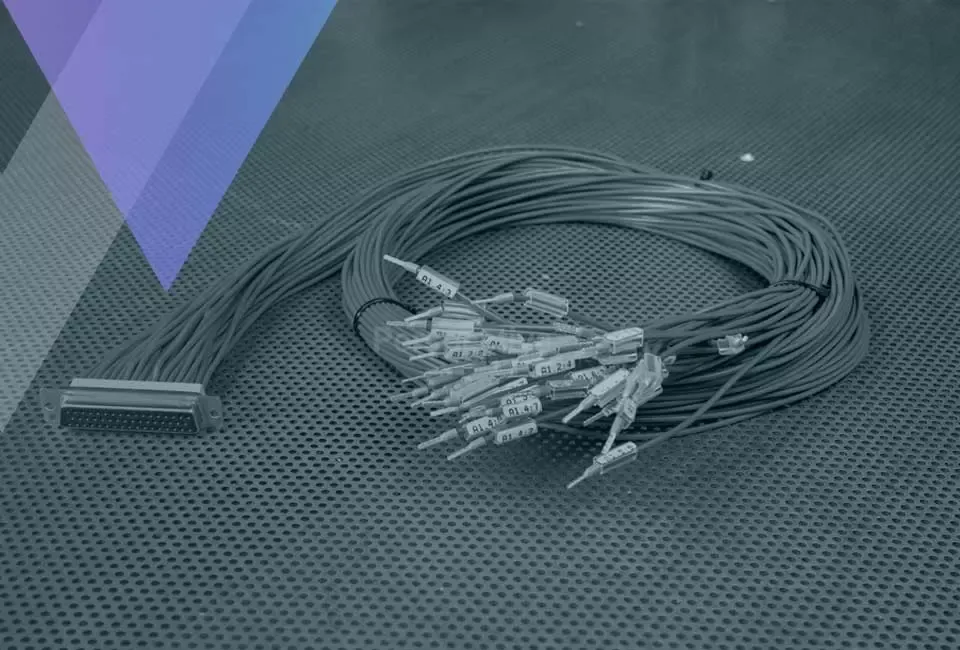

Produkcja wiązek elektrycznych to kluczowy proces w wielu branżach, który wpływa na jakość i niezawodność różnych urządzeń. Obejmuje on kilka istotnych etapów, które są niezbędne do stworzenia wiązek kablowych dostosowanych do specyficznych potrzeb klientów. Zrozumienie tych etapów pozwala lepiej docenić rolę wiązek kablowych w codziennym życiu oraz ich znaczenie w produkcji.

W procesie produkcji wiązek elektrycznych szczególnie ważne jest projektowanie, które uwzględnia wszystkie wymagania techniczne oraz oczekiwania klienta. Dzięki starannemu zaplanowaniu, możliwe jest stworzenie wiązek, które będą w pełni funkcjonalne i niezawodne w działaniu.

Projektowanie wiązek elektrycznych: kluczowe aspekty i wymagania

Projektowanie wiązek elektrycznych to pierwszy i jeden z najważniejszych etapów w ich produkcji. W tym procesie inżynierowie muszą uwzględnić specyfikacje techniczne, takie jak rodzaj zastosowanych materiałów, długość kabli oraz ich układ. Dobrze zaprojektowana wiązka kablowa zapewnia nie tylko efektywność, ale również bezpieczeństwo użytkowania.Ważnym aspektem projektowania jest również dostosowanie wiązki do indywidualnych potrzeb klienta. Każda aplikacja może wymagać różnych rozwiązań, dlatego projektanci często współpracują z klientami, aby zrozumieć ich wymagania. W ten sposób możliwe jest stworzenie produktu, który idealnie odpowiada na konkretne potrzeby.

Wybór materiałów do produkcji wiązek: jak zapewnić jakość

Wybór odpowiednich materiałów do produkcji wiązek elektrycznych ma ogromne znaczenie dla ich trwałości i wydajności. Właściwe materiały wpływają na jakość wiązek kablowych oraz ich zdolność do pracy w różnych warunkach. Z tego powodu, producenci muszą dokładnie analizować dostępne opcje i wybierać te, które najlepiej odpowiadają wymaganiom projektowanym wiązek.

Oto tabela porównawcza różnych materiałów stosowanych w produkcji wiązek elektrycznych oraz ich właściwości:

| Materiał | Właściwości |

| Miedź | Wysoka przewodność elektryczna, dobra odporność na korozję |

| Aluminium | Lekkie, tańsze, ale niższa przewodność niż miedź |

| Tworzywa sztuczne | Izolacyjne, odporne na działanie chemikaliów |

Montaż wiązek kablowych: techniki i najlepsze praktyki

Montaż wiązek kablowych to kluczowy etap w procesie produkcji wiązek elektrycznych. Odpowiednie techniki montażu są niezbędne, aby zapewnić jakość wiązek elektrycznych oraz ich niezawodność. Wykorzystanie nowoczesnych narzędzi i metod pozwala na zwiększenie efektywności produkcji oraz redukcję błędów.

Wśród popularnych technik montażu wyróżniamy m.in. montaż ręczny oraz automatyczny. Montaż ręczny jest często stosowany w przypadku małych serii produkcyjnych, gdzie wymagana jest precyzja i dostosowanie do specyfikacji klienta. Z kolei montaż automatyczny sprawdza się w produkcji masowej, gdzie kluczowe są szybkość i powtarzalność procesów.

Dostosowanie wiązek elektrycznych: rozwiązania na zamówienie

Dostosowanie wiązek elektrycznych do potrzeb klientów jest niezwykle ważne. Klienci mogą mieć różne wymagania dotyczące długości, kolorów czy układu kabli. Dzięki elastyczności produkcji, firmy mogą oferować specjalne wiązki kablowe na zamówienie, co zwiększa ich konkurencyjność na rynku.

Kontrola jakości wiązek elektrycznych: zapewnienie niezawodności

Kontrola jakości w produkcji wiązek elektrycznych jest niezbędna do zapewnienia ich niezawodności. Każdy etap produkcji, od projektowania po montaż, powinien być poddawany ścisłej kontroli. Dzięki temu można w porę wykryć ewentualne błędy i uniknąć problemów w przyszłości.

W ramach kontroli jakości stosuje się różne metody, takie jak testy funkcjonalne, inspekcje wizualne oraz analizy materiałów. Regularne audyty oraz szkolenia pracowników pomagają w utrzymaniu wysokich standardów jakości. To wszystko sprawia, że klienci mogą być pewni, że otrzymują wiązki elektryczne o wysokiej niezawodności.

Wyzwania w produkcji wiązek elektrycznych: jak je pokonać

Produkcja wiązek elektrycznych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność procesu. Jednym z głównych problemów jest kompleksowość projektów, która często wymaga dostosowania produkcji do zmieniających się wymagań klientów. Wysoka jakość materiałów oraz precyzyjny montaż są kluczowe, ale mogą być trudne do osiągnięcia, zwłaszcza w przypadku dużych zamówień.

Kolejnym wyzwaniem jest zarządzanie czasem i kosztami. W produkcji wiązek kablowych, opóźnienia w dostawach materiałów mogą prowadzić do wzrostu kosztów oraz wydłużenia czasu realizacji zamówienia. Aby skutecznie pokonywać te trudności, firmy powinny inwestować w nowoczesne technologie oraz systemy zarządzania, które umożliwiają lepsze planowanie i monitorowanie procesów.

Zastosowania wiązek elektrycznych: branże i ich potrzeby

Wiązki elektryczne znajdują zastosowanie w wielu branżach, a ich znaczenie rośnie wraz z postępem technologicznym. W szczególności, produkcja wiązek elektrycznych jest kluczowa w branży motoryzacyjnej, gdzie wiązki kablowe są niezbędne do prawidłowego działania systemów elektronicznych w pojazdach. Również w przemyśle elektronicznym i telekomunikacyjnym, wiązki te odgrywają istotną rolę w zapewnieniu łączności i funkcjonalności urządzeń.Oto lista kluczowych branż, w których wykorzystuje się wiązki elektryczne:

- Motoryzacja

- Przemysł elektroniczny

- Telekomunikacja

- Automatyka przemysłowa

- Sprzęt AGD

Każda z tych branż ma swoje unikalne wymagania dotyczące dostosowania wiązek kablowych, co sprawia, że produkcja kabli musi być elastyczna i dostosowana do specyfikacji klientów. W miarę jak technologia się rozwija, potrzeby te będą się zmieniać, co stawia przed producentami nowe wyzwania, ale także otwiera możliwości na innowacje.

Produkcja wiązek elektrycznych: kluczowe wyzwania i branże

Produkcja wiązek elektrycznych jest złożonym procesem, który stawia przed producentami wiele wyzwań, takich jak zarządzanie czasem i kosztami oraz dostosowanie się do zmieniających się wymagań klientów. Kluczowym problemem jest kompleksowość projektów, która wymaga precyzyjnego montażu oraz wysokiej jakości materiałów. W artykule podkreślono, że inwestycje w nowoczesne technologie oraz systemy zarządzania mogą pomóc w pokonywaniu tych trudności, co jest niezbędne dla utrzymania efektywności produkcji.

Wiązki elektryczne mają szerokie zastosowanie w różnych branżach, takich jak motoryzacja, przemysł elektroniczny i telekomunikacja. Każda z tych branż ma swoje unikalne wymagania, co sprawia, że produkcja kabli musi być elastyczna i dostosowana do specyfikacji klientów. W miarę rozwoju technologii, potrzeby te będą się zmieniać, co stawia przed producentami nowe wyzwania, ale także otwiera możliwości na innowacje, które mogą przyczynić się do dalszego rozwoju tego sektora.